Техническое ядро глубокой печати на декоративной бумаге

Глубокая печать остается золотым стандартом для производства декоративной бумаги, используемой в изделиях из древесины, таких как ламинат, мебельные панели и настенные покрытия. В этом процессе используется гравированный цилиндр, который переносит чернила в утопленные ячейки, перенося текстуру дерева или камня высокой четкости на специальную бумагу-основу. Машины должны поддерживать максимальную точность, чтобы гарантировать, что визуальная текстура, часто имитирующая натуральный дуб, орех или мрамор, остается неизменной на протяжении тысяч метров производства. Высокая скорость работы в сочетании с точным контролем натяжения необходима для предотвращения растяжения нежной бумаги-основы, что в противном случае могло бы исказить раппорт рисунка.

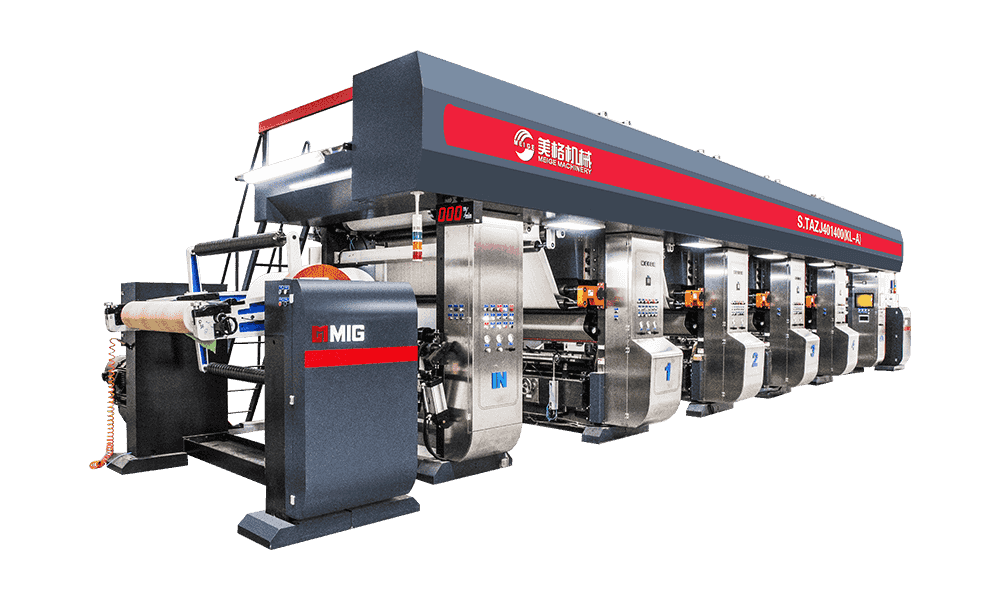

Ключевые компоненты промышленного пресса глубокой печати

- Станция размотки: Оснащен автоматическими системами сращивания, обеспечивающими непрерывное производство без остановок для замены рулонов.

- Печатные единицы: Оснащен ракельными ножами, которые точно стирают излишки чернил с поверхности цилиндра.

- Сушильные туннели: Высокоэффективные системы горячего воздуха, которые быстро испаряют растворители или чернила на водной основе перед нанесением следующего цвета.

- Автоматический контроль регистрации: Использует оптические датчики для выравнивания нескольких цветов с точностью до микрона.

Точная регистрация и многоцветное наложение

При производстве декоративной бумаги для искусственной древесины достижение реалистичного «3D» эффекта требует наложения нескольких цветов, обычно от трех до пяти цветов. Каждый цветной блок в машине глубокой печати должен быть идеально синхронизирован. В современных машинах используются электронные линейные валы (ELS), где каждый печатный цилиндр приводится в движение независимым серводвигателем. Это устраняет механический люфт, присущий традиционным системам с зубчатым приводом, что позволяет сократить время настройки и значительно сократить отходы бумаги на этапе подготовки. Способность поддерживать регистрацию на скорости, превышающей 200 метров в минуту, — это то, что отличает оборудование промышленного уровня от альтернатив начального уровня.

Сравнение технических характеристик машин для изготовления декоративной бумаги

| Особенность | Стандартный пресс глубокой печати | Высококачественная декоративная пресса |

| Максимальная ширина печати | 1000 мм - 1300 мм | 1300 мм - 2300 мм |

| Точность регистрации | ± 0,15 мм | ± 0,05 мм |

| Метод сушки | Электрический/Паровой | Термальное масло/Интеллектуальная рециркуляция воздуха |

| Система привода | Механический вал | Электронный линейный вал (ELS) |

Управление чернилами и вопросы защиты окружающей среды

Производители декоративной бумаги все чаще переходят на чернила на водной основе, чтобы соответствовать строгим стандартам выбросов ЛОС (летучих органических соединений). Машины глубокой печати предназначенные для искусственной древесины, должны быть оснащены специализированными системами циркуляции чернил, которые предотвращают седиментацию и поддерживают постоянную вязкость. Усовершенствованные машины оснащены поддонами для чернил из нержавеющей стали и роликами с керамическим покрытием для защиты от коррозии, вызванной химическими веществами на водной основе. Кроме того, встроенные контроллеры вязкости автоматически добавляют растворитель или воду в краску, гарантируя, что плотность цвета остается одинаковой от начала тиража до самого конца.

Преимущества современных систем подачи чернил

- Улучшенная светостойкость, предотвращающая выгорание мебели с течением времени.

- Повышенное поглощение смолы во время последующего процесса пропитки меламином.

- Снижение воздействия на окружающую среду и более безопасные условия на рабочем месте для операторов.

Оптимизация контроля натяжения для широкоформатной печати

Декоративная бумага из искусственного дерева часто печатается в широких форматах для размещения больших панелей ДСП или МДФ. Управление натяжением полотна на рулоне бумаги шириной 2100 мм требует сложной системы управления с замкнутым контуром. Используя направляющие ролики и тензодатчики, ПЛК (программируемый логический контроллер) машины рассчитывает точный крутящий момент, необходимый на перемоточном и размоточном устройствах. Это предотвращает «телескопирование» рулонов бумаги и обеспечивает равномерную плотность намотки бумаги. Правильное управление натяжением является основным фактором уменьшения складок и обеспечения предсказуемого поведения бумаги при попадании в ванну с меламиновой смолой.